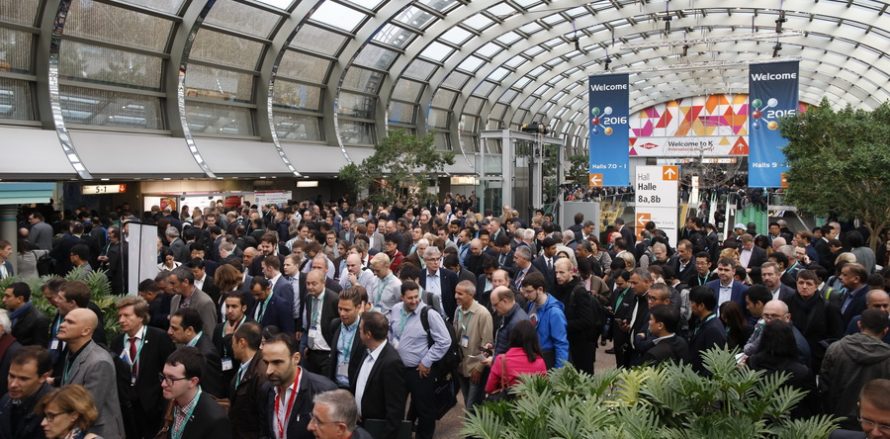

Situaţia economică foarte bună a industriei mondiale de mase plastice şi a cauciucului, precum şi perspectiva pozitivă pentru viitor au caracterizat cel mai mare târg din lume din domeniu, şi a avut ca rezultat o atmosferă excelentă printre cei 3285 de expozanţi de la K 2016 de la Dusseldorf. Ne bucurăm să menţionăm că printre aceştia s-au numărat şi companii din România: DUCATEX S.A., ELECTROMAGNETICA S.A., PLASTOR S.A., REMAT HOLDING, STEWO PLASTIC PROD S.R.L. (care a avut o prezenţă absolut specială).

Ca întotdeauna, în vederea participării la cele mai importante evenimente din domeniu, expozanţii s-au pregătit pentru K 2016 cu luni de zile înainte, pentru a face faţă competiţiei internaţionale cu inovaţii convingătoare. Rezultatul a fost pe măsura efortului: cei 230.000 de vizitatori ai târgului, din peste 160 de ţări, au fost impresionaţi de bogăţia de noi dezvoltări tehnice, prezentate de către producătorii de materii prime, de echipamente, de semifabricate şi de componente tehnice.

Energia, materialele şi eficienţa resurselor au fost temele predominante la K 2016. Întâlniri cu un interes deosebit au avut loc cu privire la noi materiale, concepte inovative de reciclare, noi domenii de aplicaţii pentru materiale plastice organice şi fabricaţie aditivă. Liniile de fabricaţie inteligente, rapide şi flexibile şi serviciile au prezentat o mare cerere printre beneficiari: Industry 4.0 a dominat nu numai conferinţele şi discuţiile, dar au fost demonstraţii practice la mai multe standuri.

În continuare, vă prezentăm câteva dintre noutăţile de la K 2016. Mai multe detalii despre acestea puteţi afla de la reprezentanţii companiilor în România.

Radu Mareș, Manager General Plastics Bavaria

,,Consider că târgul de anul acesta de la Düsseldorf a reprezentat cu adevărat un punct de cotitură în industria maselor plastice. În ultimii 12 ani nu am văzut atâtea inovații și dezvoltări de produse noi, precum au fost prezentate la această ediție. KraussMaffei a lansat pe piață o nouă serie de mașini electrice, seria PX, care pe lângă precizie și economie impresionantă în consum s-a dovedit a fi, prin cele 5 mașini prezentate, și foarte flexibilă deoarece am văzut aplicații de la piese cu o greutate de 0,03 g din silicon lichid, piese pentru industria medicală în execuție de camere sterile, până la ambalaje și piese tehnice. Dacă luăm în considerare prețul atrăgător și economic al acestor utilaje, sunt convins că într-un termen foarte scurt vor fi un punct de referință în zona mașinilor de injecție electrice. Răspunsul din piață pe parcursul târgului a fost unul mai mult decât așteptat, seria PX devenind lider de vânzare. Motan Colortronic a prezentat la K 2016 un nou concept de uscare și transport cu aer cald uscat în buclă închisă pentru materiale sensibile, precum PC, PMMA pentru aplicații de piese transparente. Aparatele de temperare au văzut o nouă dezvoltare, firma Regloplas prezentând tehnologia Multiflow ce permite controlul debitului, temperaturii și presiunii pe zone independente, precum și soluția patentată pentru temperare cu apă la 230°C. Un alt punct de referință al acestui târg a fost Industry 4.0, unde am putut vedea în premieră mașina de injecție KraussMaffei comunicând și reglând toată gama de periferice Motan necesară pentru matrița ce urma a fi instalată pe mașină. Astfel, reglajul celulei de producție devine extraordinar de simplu și se rezumă la comanda dintr-un singur punct (în cazul acesta mașina de injecție), iar toate celelalte echipamente necesare în fluxul de producție comunică cu ea și se auto-reglează eliminând marea majoritate a erorilor posibile la startul unei producții și eliminarea supervizării de către operator a procesului de injecție.”

Seria PX de la KraussMaffei – noul punct de referinţă pentru maşinile de injecţie electrice

La K 2016, KraussMaffei a prezentat 5 maşini de injecţie electrice ale noii serii PX, lansate pe piaţă cu această ocazie. Seria PX prezintă avantaje majore pentru utilizatori deoarece este mai rapidă decât seriile precedente, este mai economică în utilizare, şi, în plus, investiţia iniţială este specială, în specificaţia de bază a maşinii fiind deja cuprinse toate opţiunile necesare. De exemplu, pentru a folosi matriţe cu miezuri şi aruncător cu acţionare hidraulică, unde este necesar un agregat suplimentar hidraulic, acesta este deja inclus în standardul maşinii.

Noua serie PX deţine toate avantajele unei celule modulare de lucru, clienţii beneficiind astfel de un număr ridicat de combinaţii posibile între forţe şi capacităţi de injecţie, lucru ce duce la optimizarea maşinii pentru produsele specifice clientului şi care la rândul ei creşte precizia şi reduce costurile. Cu toate cele 5 maşini prezentate în funcţiune la standul KraussMaffei, compania a subliniat posibilitatea furnizării unor soluţii personalizate pentru o varietate largă de aplicaţii şi industrii datorită opţiunilor multiple ale echipamentelor respective.

Spre exemplu, maşina de injecţie PX 200 care a fost prezentată la acest târg, a fost dotată cu un sistem de încălzire dinamic al matriţei (DMC) ce are rolul de crea efecte impresionante pe suprafaţa pieselor injectate, fără eforturi tehnice sau financiare. Pe de altă parte, funcţia APC a maşinii PX 200, permite procesarea ABS-ului reciclat obţinând componente de calitate, indiferent de varierea indicelui de curgere al materialului. De asemenea, celelalte maşini d e injecţie KraussMaffei prezentate au evidenţiat avantajele pe care le pot aduce în diverse domenii de activitate: PX 50 – micro-injecţie cu silicon lichid, o piesă având 0,03 g; PX 120 cu Sprue Picker în execuţie de cameră sterilă; PX 160 cu robot liniar LRX – în aplicaţii de dopuri flip-top pentru industria alimentară.

Bogdan Nestor, General Manager Wittmann-Battenfeld Romania

,,Nu știu cu ce să încep pentru că au fost multe lucruri deosebite si de adus în față. Cu toate produsele noastre extraordinare, sunt convins că cel mai important lucru este sufletul acestei mari echipe și marele noroc pe care Werner Wittmann, care a înfiinţat firma cu 40 ani în urmă, l-a avut prin fiul său Michael Wittmann, care are o și mai mare pasiune pentru visul tatălui, și care acum, la 50 ani, este în plină putere a realiza pe deplin visul acestuia. Acesta este cel mai important produs pe care l-am prezentat la K-SHOW 2016! Despre produsele ,,fizice”, vă pot spune că avem un nou controler la mașina de injecţie, avem un nou controler la robot, avem o nouă serie de mașini de injecție de mare viteză complet electrice, avem o nouă serie de roboţi, generaţia PRO, avem un nou aparat de termostatat de 120 grade cu un nou controler special creat pentru industria auto, avem mașini de injecţie de 2.000 Tone Forţă, suntem singurii capabili să integrăm toate echipamentele și suntem singurii care putem să asigurăm prin integrare controlul calităţii produsului final, fiind singurii care asigurăm vechiul standard ISO TS 16949 și care putem să respectăm acest trend actual, INDUSTRY4.0.”

Elementul esenţial prezentat de WITTMANN BATTENFELD la K2016 a fost noul sistem de comandă UNILOG B8, care este disponibil pentru toate maşinile din familia PowerSeries. Noul sistem de comandă, prezentat pentru prima oară în cadrul evenimentului de aniversare a 40 de ani a WITTMANN Group, s-a regăsit pe fiecare maşină expusă la K. Vizualizarea şi operarea funcţionării maşinii sub noul sistem de operare Windows®10 loT, care oferă o selecţie extinsă de opţiuni pentru o interfaţă de utilizator modernă, permite integrarea uşoară în lumea aplicaţiilor Windows®. Datorită tehnologiei WITTMANN 4.0, devine posibilă vizualizarea şi operarea maşinilor şi a dispozitivelor periferice în paralel, printr-un singur panou de monitorizare. Tehnologia WITTMANN 4.0 deschide porţile lumii Industry 4.0 şi aduce o contribuţie esenţială la securitatea cibernetică şi în uzinele de producţie.

Cu noua maşină EcoPowerXpress, WITTMANN BATTENFELD lansează varianta dezvoltată a unei maşini de mare viteză, complet electrică, destinată, în primul rând, industriei ambalajelor. EcoPowerXpress oferă un randament înalt, simultan cu utilizarea eficientă a energiei, aducându-şi, astfel, o contribuţie vitală la sustenabilitate în procesarea materialelor plastice.

Vizitatorii au ocazia să vadă avantajele CELLMOULD®, proces care permite producţia unor componente extrem de uşoare, cu rigiditate ridicată, cu deformaţii minime ale formei. Acest proces reprezintă un mare interes pentru industria auto, unde atât greutatea, cât şi aspectul exterior al componentei joacă un rol vital.

Foto: Messe Düsseldorf, Constanze Tillmann

Elena Codecà, Executive Manager Chorus Engineering

,,Între 16-23 Octombrie am participat la cel mai mare târg internațional de prelucrare mase plastice, K 2016, la Dusseldorf, Germania. Participarea noastră s-a făcut alături de firmele pe care le reprezentăm în România în domeniul echipamentelor de prelucrare a maselor plastice: Sumitomo (SHI) Demag, Sepro, Frigel, Labotek, Macchi, Erema, Weima. Tema dominantă a expoziției a fost Industry 4.0, cu scopul de a crea și reprezenta „ fabrica inteligentă”. În aceeași direcție au reprezentat un enorm interes conceptele inovatoare de aplicare a materialelor plastice și sistemele prezentate pe viu. Un lucru important, care a fost prezentat, au fost celulele de producție complete din concepția nouă, ce folosesc componente nou dezvoltate care oferă eficiență economică, precizie și competitivitate. Ne-a făcut o deosebită plăcere să constatăm că România devine un reper important în industria prelucrării maselor plastice și în special a producției de componente auto. Dovada o face numărul foarte mare de clienți ce au vizitat standurile partenerilor noștri. Nu în ultimul rând expoziția a avut și o latură socială importantă. Fiecare expozant a realizat întâlniri la standuri, acolo unde între clienți și furnizori s-a creat o interconexiune puternică într-o atmosferă mai relaxantă. Pe scurt, K 2016 a fost o experiență remarcabilă, un eveniment mondial care va aduce schimbări în concepția prelucrării și reciclării maselor plastice, precum și noi aplicații ale acestora.”

Sumitomo SHI Demag

Sub moto-ul târgului, „Electrifi ed 4.0”, Sumitomo SHI Demag a prezentat cinci mașini în standul propriu din Pavilionul 15 și alte trei în parteneriat cu alte companii.

Toate aceste exponate au avut numitor comun argument unice de vânzare specifi ce produsului: viteză, un număr tot mai mare de mecanisme de acţionare electrică şi echipamente concepute pentru oportunităţile şi exigenţele Industry 4.0. Concentrat în mod clar asupra industriei ambalajelor, industriei auto și asupra mașinilor total electrice, Sumitomo (SHI) Demag a stabilit noi repere în cadrul celor mai recente tehnologii de turnare prin injecţie pentru producerea ambalajelor din plastic, a pieselor auto şi a componentelor de înaltă precizie. Sectorul ambalajelor a fost reprezentat de două mașini El-Exis SP, și anume El-Exis SP 200 cu IML, cea mai rapidă mașină de turnare prin injecție prezentată, care poate să producă 4 cupe decorate în mai puțin de 2 secunde, și El-Exis SP 420, cu compresie de mare viteză, dovedind cum efi cienţa poate creşte semnifi cativ, chiar şi pentru produsele cu pereţi extrem de subţiri.

(Foto: Messe Düsseldorf, Constanze Tillmann)

Industria auto a fost reprezentată prin două exponate, și anume o decorare în matriţă (IMD), cu o mașină Systec Servo 280 care produce o componentă decorată retroiluminată pentru o aplicaţie de pe piaţa auto şi a bunurilor de larg consum, dând dovadă de sofi sticare supremă în tehnologia de proces şi aplicație, și respective o mașină IntElect 450, care produce capace perfect transparente pentru faruri într-o celulă de producţie electric extrem de efi cientă, demonstrând pe de o parte avantajele conceptelor all-electric în cadrul maşinilor de dimensiuni mari și pe de alta tendinţa „AutomotiveGoesAll-Electric” („industria auto devine complet electrică”). Nu în ultimul rând, a fost prezentat în premieră noul IntElect de 500 kN echipat cu inovații spectaculoase dedicate și cu antrenări inovatoare directe de cuplu mare, concepute special pentru acest scop, asigurând cel mai ridicat nivel de precizie, dinamică și randament energetic.

SEPRO

La K 2016, Sepro a sugerat că Industry 4.0 ar trebui să înceapă prin a conecta oamenii.

„Consider că prezumția generală este că Industry 4.0 reprezintă o evoluție în tehnologie”, declară președintele executiv Sepro, Jean-Michel Renaudeau. „Dacă vă uitați la roboți și mașinile de turnare prin injecție, atunci Industry 4.0 este deja aici. Echipamentele noastre comunică deja cu mașinile de turnare prin injecție și cu oamenii de ani de zile. Trebuie să facă aceasta pentru a funcționa corect. Oricum trebuie să gândim Industry 4.0 în termeni mai largi. Noi, la Sepro, credem că adevărata Industry 4.0 va aduce comunicare, integrare și colaborare nu doar între mașini, ci și între oameni și companii din întreaga lume”.

(Foto: Messe Düsseldorf, Constanze Tillmann)

Într-adevăr, Sepro a făcut deja pași semnifi cativi către realizarea acestei viziuni despre Industry 4.0. A început cu platforma de control Visual creată de companie: un singur panou de comandă, conceput special pentru turnarea de mase plastice prin injecție, care poate fi personalizat pentru a controla cel mai simplu dispozitiv de preluare a culeei sau cei mai avansați roboți cu 3, 5 sau 6 axe; care poate controla un singur robot sau o întreagă celulă de automatizare. La standul Sepro, cel mai mare robot de la K 2016 – Sepro Line 7X-100XL a benefi ciat de tehnologiile de ultimă generație ale noii platforme Sepro de robot de mare capacitate: stabil și rapid pentru a optimiza productivitatea pentru o operare 24/7; posibilitatea unei instalări axiale pe mașinile mari de turnare prin injecție optimizează utilizarea spațiului disponibil în atelierul de producție; un nivel ridicat de fi abilitate a componentelor, datorită proiectării și componentelor comune, cu valoare tehnologică ridicată – Glisiere Sepro Linear System (SLS) pe axe transversal și verticale, și servomotoare puternice pentru toate modelele noastre.

EREMA

Peste 30 de tone de deșeuri de mase plastice accumulate în cadrul târgului au fost procesate în direct, în spectacolul dedicat sistemului de reciclare EREMA, producându-se materii prime de înaltă calitate. Centrul de reciclare CAREFORMANCE a fost deschis în exterior, în prezența reprezentanților de nivel înalt ai Plastics Recyclers Europe (PRE), European PlasticsConverters (EuPC) și Borealis, având ca moto „Noi reciclăm K”. EREMA a reciclat peste 30 de tone de deșeuri de mase plastice în direct în spectacolul K, cu un sistem de reciclare INTAREMA TVEplus 1108. În același timp, EREMA a prezentat primul pachet Industry 4.0 în domeniul reciclării maselor plastice, sub moto-ul târgului: CAREFORMANCE. „Bazându-ne pe pachetul Smart Start prezentat la K 2013 și pe gradul ridicat de automatizare al sistemelor Intarema, EREMA a dezvoltat pachetul SmartFactory pentru firmele de producție și reciclare. Pe de o parte, sunt analizate datele de procesare ale mașinilor individuale și pe de cealaltă parte, unitățile de producție și reciclare sunt interconectate cu întregul lanț de proces”, explică Manfred Hackl.

Foto: Messe Düsseldorf, Constanze Tillmann

Vizitatorii au putut judeca ei însăși echipamentele de măsurare online și instrumentele de analiză și evaluare ale CAREFORMANCE: utilajul, datele de calitate și proces ale procesului de reciclare au fost transmise în timp real, direct de la Centrul de reciclare la standul EREMA din Pavilionul 9 (Standul C05). Manfred Hackl a fost încrezător că această dovadă de calitate digitală va duce la sporirea cantității materiilor prime reciclate folosite la producția de mase plastice.

Vizitatorii târgului au putut vedea câte ramuri ale industriei se bazează deja pe reciclare. Expoziția din Centrul de reciclare a fost organizată de EREMA în cooperare cu clienți și PRE. Portofoliul a inclus, de la articole pentru industria alimentară, cum ar fi sticlele R-PET pentru băuturi, piese tehnice turnate prin injecție și materiale moderne de ambalare, până la produse de lifestyle, ca ochelari de soare și plăci de skateboarding.

Sergiu SORA, Manager ENGEL România

,,Datorită bogăției de noutăți prezentate, climatului favorabil privind investițiile si interesului vizitatorilor K 2016 a reprezentat un succes de amploare pentru ENGEL Austria. O contribuție esențială la acest succes a fost Inject 4.0 – răspunsul ENGEL la provocările celei de-a patra revoluții industriale. Standul ENGEL a atras un flux permanent de vizitatori. Și mai important decât numărul vizitatorilor a fost nivelul excelent la care s-au purtat discuțiile si rezultatele obținute – mult mai multe contracte încheiate decât ținta ambițioasă propusă. Standul ENGEL, configurat să simuleze „smart factory” a prezentat soluțiile concrete pentru cele 3 domenii – „smart machine”, „smart service” și „smart production”. Procedeele tehnologice noi au fost prezentate prin aplicații din domeniile automobile, electronice si telecomunicații, tehnică generală, ambalaje și tehnică medicală. Cu totul inedită a fost anunțarea noii generații de unitați de injecție pentru mașinile hidraulice, unități care asigură precizie mai ridicată la eficiență energetică superioară.”

Foto: Messe Düsseldorf, Constanze Tillmann

La K2016, ENGEL a prezentat o serie de idei noi de abordare a unor aplicaţii complexe sau doar complicate şi a anunţat o serie de noutăţi care vor fi introduse în fabricaţia produselor sale.

Noi procedee tehnologice

DecoJect– reprezintă o combinaţie de injectare cu „inmould graining” folosind un fi lm adus la matriţă cu ajutorul unui derulator. Cu DecoJect se pot obţine suprafeţe cu caracteristici speciale asigurate de film, nu de matriţă sau de materialul plastic prelucrat. In-situ polumerisation (polimerizare in-situ) – procedeu prin care se pot obţine într-un singur pas componente compozite folosind ţesătură din fi bre. Pentru demonstraţie a fost prezentată obţinerea de poliamidă 6 prin polimerizare in-situ din ε-Caprolactam.

Noua generaţie de unităţi de injectare hidraulice

La K 2016, ENGEL a anunţat introducerea unei noi generaţii de unităţi de injectare hidraulice la maşinile Victory şi Duo. Aceste unităţi sunt rezultatul unor ani de studii axate pe precizie, ergonomie şi randament. Noile unităţi asigură injectare mai precisă, deci stabilitate mai ridicată a procesului şi totodată sunt mai ergonomice şi mai efi ciente din punct de vedere energetic.

Noi tipuri de melc pentru ansamblurile de plastifiere

Pentru a veni în întâmpinarea cerinţelor prelucrătorilor,ENGEL a reuşit să ofere noi tipuri de melc:Universal Automotive Screw – UAS G18 – potrivit pentrumateriale ca HDPE şi PP; PP şi PA armate cu fi bră desticlă, dar şi amestecuri PC-ABS şi PC-PET. Acest tip vafi disponibil pentru diametre de la 80 la 120 mm.Mixing Barrier Screw – MBS G16S, realizat împreunăcu Universitatea Johannes Kepler din Linz, este potrivitpentru materiale la care colorantul este dozat direct pealimentarea maşinii. Acest tip va fi disponibil pentru diameterde la 35 la 90 mm.

Acţionarea servo-hidraulică „ecodrive” va face parte din echiparea standard a maşinilor Victory şi Duo pe care le va fabrica ENGEL.

- Foto deschidere: Messe Düsseldorf